2016年2月3日�,習近平總書記親臨江中藥業(yè)視察,對江中以智能裝備���、綠色化技術(shù)用于中藥生產(chǎn)給予高度評價���,對江中的發(fā)展表示肯定,并祝愿企業(yè)有更加光明的前景�。

江中藥業(yè)前身為江西中醫(yī)學院的校辦企業(yè)����,靠著一臺煤球爐���、兩張鐵鍋的手工作坊起家��。由于生產(chǎn)裝備技術(shù)落后����,產(chǎn)品質(zhì)量和銷售得不到保證���,企業(yè)效益每況愈下�,瀕臨破產(chǎn)����。

江中藥業(yè)早期使用的設備

1985年,改革春風吹醒了沉睡的江中�����,主管部門大刀闊斧進行改革��,實行廠長承包責任制���,組織企業(yè)開發(fā)新產(chǎn)品����、拓展新市場���、引進新裝備���,推行員工多勞多得機制,推出兒童保健產(chǎn)品“寶寶康”��,用上了顆粒灌裝機�,產(chǎn)品由手工包裝到機器包裝,大大解放了勞動力�,使企業(yè)步入快速發(fā)展軌道,扭虧為盈��,進入良性循環(huán)�����。隨即���,企業(yè)研發(fā)的治療咽喉病的新藥江中牌“復方草珊瑚含片”����,選購高效濕法制粒機替代原來槽型混合機加搖擺顆粒機的制粒,解決了藥品中存在異物以及顆粒不均勻等難題;同時采用35沖壓片機進行壓片�,關鍵工序?qū)崿F(xiàn)了自動化生產(chǎn),大大提高了產(chǎn)品質(zhì)量�����,第二年產(chǎn)值突破1.6億元����,實現(xiàn)了江中第二次經(jīng)濟騰飛。

1998年初��,公司管理層敏銳地察覺到��,藥品生產(chǎn)行業(yè)GMP準入制勢在必行�����。為搶占先機�����,公司定下戰(zhàn)略目標��,當年底必須通過GMP認證。那時的江中藥業(yè)�,廠房設施設備比較簡陋,生產(chǎn)質(zhì)量管理體系還不健全���,中國藥品GMP認證對制藥企業(yè)的生產(chǎn)設備及環(huán)境提出了硬性要求。江中藥業(yè)圍繞GMP要求�,重新規(guī)劃制造基地,在完善體系建設的同時����,對車間生產(chǎn)區(qū)重新設計改造,升級空調(diào)系統(tǒng)�����,先后購買了沸騰制粒機���、高速壓片機�、薄膜包衣機�����、膠囊充填機等符合GMP要求的設備��,完成了生產(chǎn)設備的更新?lián)Q代。經(jīng)過不懈努力�����,江中藥業(yè)終于拿到了國內(nèi)中藥企業(yè)第一張GMP證書���。GMP的實施也使得我國制藥裝備行業(yè)在技術(shù)水平����、產(chǎn)品質(zhì)量����、產(chǎn)品品種規(guī)格等方面得到了顯著提高。

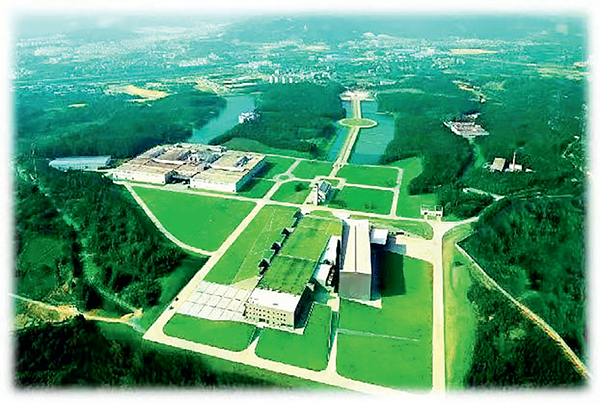

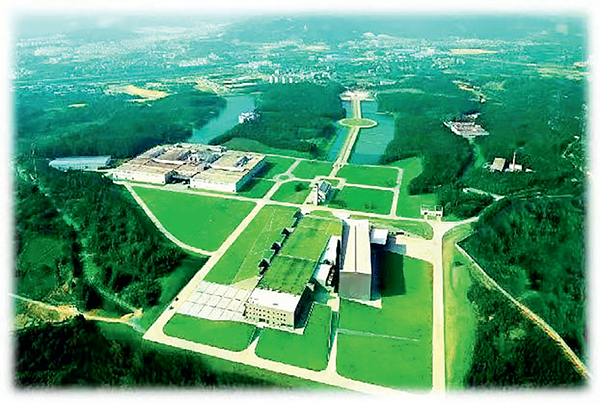

隨著“復方草珊瑚含片”和“健胃消食片”市場的快速增長�,原有的生產(chǎn)基地已經(jīng)無法滿足產(chǎn)能需求,江中藥業(yè)于2003年建成了具有國內(nèi)一流制造水平和生態(tài)環(huán)境的江中藥谷制造基地��。公司對生產(chǎn)設備再次進行升級���,在國內(nèi)率先使用一步法制粒機��、自動檢測剔廢功能的高速壓片機�����、高效包衣機��、高速包裝機��、自動封箱和自動打包機等先進設備��,采用PLC自動控制系統(tǒng)���,數(shù)字化開始應用,智能制造開始啟萌�。物料采用密閉輸送,排氣進行多級過濾���,并采用隔離技術(shù)使生產(chǎn)現(xiàn)場噪聲和粉塵大大降低���,員工勞動強度、生產(chǎn)環(huán)境大為改善�����。

制藥行業(yè)作為關系國計民生���、人民健康的重要國民經(jīng)濟行業(yè)�,受到國家嚴格監(jiān)管,藥品質(zhì)量更是重中之重����。制藥裝備的不斷升級換代,對藥品質(zhì)量的提升起到關鍵作用�����。江中藥業(yè)一直站在行業(yè)發(fā)展的最前沿進行探索����,不斷進行自主創(chuàng)新、結(jié)構(gòu)調(diào)整和產(chǎn)業(yè)升級���。2012年���,采用吊籃提取、膜濃縮�、無人化灌裝和無人化全自動包裝設備及多項在線檢測技術(shù),江中首條無人中藥液體生產(chǎn)線在江中藥谷竣工投產(chǎn)�����。新技術(shù)、新裝備的應用����,使江中藥業(yè)智能制造和綠色制造水平,邁上了一個新臺階�����。

綠色智能化的江中藥谷制藥生產(chǎn)基地

為適應制藥行業(yè)發(fā)展�����,制藥裝備的智能化是必然趨勢�����,也是產(chǎn)業(yè)升級����、技術(shù)進步的重要保障���。

中藥的提取一直困擾著制藥人�,江中技術(shù)人員與裝備企業(yè)人員通過為制藥裝備配置相應功能���,使其具有對自身狀態(tài)�����、環(huán)境����、過程的自感知能力,具有分析���、推理����、決策和執(zhí)行能力�����,具有一定自適應與優(yōu)化能力����,具有能夠提供各類數(shù)據(jù)并支撐數(shù)據(jù)分析與挖掘的能力;進一步增強設備信息上傳下達和網(wǎng)通互聯(lián)功能,實現(xiàn)制藥生產(chǎn)全過程自動化與柔性化控制和管理�,共同開發(fā)了中藥材自動清洗、切制�����、烘干、投料�、濃縮一體化技術(shù)與設備,建立了飲片水分在線檢測系統(tǒng)���,提取液含量在線檢測和浸膏粉水分�����、粒徑在線檢系統(tǒng)����,建立了MES�����、WMS���、EMS、SCADA���、DCS�����、Empower系統(tǒng)���,實現(xiàn)了更多系統(tǒng)的信息融合和互聯(lián)互通�,形成閉環(huán)控制����,確保物料始終處于受控狀態(tài),保證了產(chǎn)品質(zhì)量�,同時也解決了能耗高、污染大���、成本高����、藥材利用率低的問題����。為此,江中藥業(yè)被國家工信部評為“智能制造新模式示范”單位�。

智能化的連續(xù)生產(chǎn)線

江中藥業(yè)每一步制藥裝備的技術(shù)升級,都帶來生產(chǎn)效率和質(zhì)量的提升�����。從一個校辦小藥廠到如今的中央企業(yè),從面臨倒閉到營業(yè)收入幾十個億��,江中藥業(yè)的巨變見證了我國制藥裝備由作坊式機器到自動化���、再到工業(yè)智能化的成長歷程��。